Oxígeno: Nuestro enemigo

Escrito por Alexis Balzan

8 mayo, 2020

Como minimizar el O2 disuelto en nuestras cervezas

Ya sea que seamos cerveceros profesionales o homebrewers, en la medida en que avanzamos en nuestra profesión o hobby, entendemos que la estabilidad de las cervezas que elaboramos es uno de los pilares fundamentales de nuestro preciado producto. La estabilidad es la capacidad de una cerveza de mantener sus propiedades (principalmente sabor y aroma) inalterable a lo largo del tiempo. Haciendo una síntesis podemos dividir los problemas de estabilidad en tres: la estabilidad microbiológica, la estabilidad coloidal y el nivel de oxígeno disuelto. El oxígeno disuelto es, según mi experiencia, el principal causante de problemas de estabilidad cuando hablamos de cervezas de calidad. Es por este motivo que los cerveceros de todo el mundo estamos en constante desarrollo de nuevos procedimientos y tecnologías que nos ayuden a reducir el contenido de oxígeno disuelto en todo el proceso de elaboración.

El oxígeno que se llega a disolver en nuestra cerveza reacciona con varios compuestos (ácidos grasos, melanoidinas o polifenoles), generando otros compuestos que modifican el sabor de la misma. Por lo general estos nuevos sabores no son placenteros sino más bien todo lo contrario. En casos extremos encontraremos sabores rancios, acartonados, a humedad o lúpulo oxidado que terminan generando que nuestras cervezas pierdan por completo su frescura.

El aire que respiramos contiene aproximadamente un 21% de oxígeno, es por ello que minimizar el contacto de nuestra cerveza con el mismo debe ser siempre prioritario. Una vez que el oxígeno se haya disuelto en nuestra cerveza las reacciones negativas van a generarse a una velocidad determinada por 3 factores principales: La cantidad de oxígeno que disolvamos, el tiempo y la temperatura. El tiempo es la única variable que no podemos controlar, pero si podemos controlar la cantidad de oxígeno disuelto y la temperatura, por lo cual, conociendo estas 2 variables podemos determinar en cuanto tiempo comenzaremos a perder estabilidad en nuestra cerveza. Por otro lado, no todas las cervezas se comportan de igual manera ante la presencia del mismo nivel de oxígeno disuelto. Sin dudas las cervezas más delicadas y que más se ven perjudicadas por el efecto de la oxidación son las lupuladas.

El oxígeno disuelto es, según mi experiencia, el principal causante de problemas de estabilidad cuando hablamos de cervezas de calidad. Es por este motivo que los cerveceros de todo el mundo estamos en constante desarrollo de nuevos procedimientos y tecnologías que nos ayuden a reducir el contenido de oxígeno disuelto en todo el proceso de elaboración.

El lúpulo es muy sensible en este sentido, los frescos y exquisitos aromas y sabores que aporta a la cerveza se ven alterados muy rápidamente ante la presencia de niveles muy bajos de oxígeno. En el otro extremo están las cervezas de guarda a las cuales una controlada y pequeña incorporación de oxígeno puede resultarles hasta ventajoso. En estilos como la Barleywine una leve oxidación de los compuestos de la malta puede generar un sabor a miel, o intensificar los sabores acaramelados o licorosos y es por este motivo que muchas veces se las somete a la micro-oxigenación que aportan las barricas de roble por ejemplo. Claro esta que con este comentario no quisiera promover el uso de oxígeno o la inyección del mismo de forma intencional en pos de lograr este efecto porque terminaremos logrando que el tiro nos salga por la culata. Incluso cuando trabajamos con barricas de roble, debemos tratar de no incorporar oxígeno a nuestra cerveza, y es por ello que los cerveceros recargamos las barricas a medida que estas van evaporando cerveza (perdiendo nivel) para minimizar el efecto de la oxigenación mediante el aire que entra al headspace (espacio libre gaseoso) de la barrica. El efecto positivo de la micro-oxigenación usado tanto en cervezas como en vinos requiere que se dé en forma controlada y sucede a lo largo de mucho tiempo. Nunca será nuestro objetivo el de incorporar oxígeno en cerveza terminada de forma adrede, sino más bien todo lo contrario.

En la medida que el oxígeno disuelto reacciona y genera oxidación en compuestos como los ácidos grasos, melanoidinas o polifenoles, este se neutraliza, reduciéndose. Por ende toda cerveza que tenga un tiempo de guarda que esté almacenada en un recipiente hermético (lata, botella, barril) va a tener menor contenido de oxígeno disuelto que el que tenía al momento de haber sido envasada.

Hay un único momento donde requerimos introducir oxígeno en nuestro proceso y es al inocular la levadura. El oxígeno es un nutriente necesario para la levadura que interviene en la síntesis de esteroles y ácidos grasos insaturados de la membrana citoplasmática de la levadura y es de suma importancia para su reproducción. Normalmente los niveles de oxígeno disuelto que requerimos en el mosto son de 6-12ppm. La levadura consumirá ese oxígeno en cuestión de minutos, no permitiendo que el mosto se llegue a oxidar.

Los productores de cerveza cuidamos de minimizar la introducción de oxígeno desde el primer momento del cocimiento del mosto. En muchas cervecerías se usa agua des-oxigenada para la elaboración de cerveza. Existen maquinas para des-gasificar el agua que básicamente trabajan con una bomba de aspiración que genera una presión negativa dentro de un tanque que contiene el agua. Esto termina removiendo los gases del agua. Otros métodos pueden ser el uso de químicos como el metabisulfito de potasio o sodio o hervir el agua. Otro aspecto a considerar es el de minimizar las salpicaduras de mosto durante el macerado, filtrado (recirculado) y lavado de granos principalmente, ya que la temperatura que tiene el mosto no es suficiente para remover el oxígeno disuelto pero es muy elevada para generar efectos oxidativos rápidamente. Al transvasar el mosto a un tanque o recipiente debemos hacerlo siempre con la lógica de que el liquido entre al recipiente por debajo. Cuando vallamos a recircular el mosto, siempre va a ser preferible hacerlo sin salpicar, o sea, devolviendo el mosto que extraemos desde debajo del falso fondo sobre la cama de granos pero debajo del nivel de liquido.

El mayor cuidado para evitar el contacto de la cerveza con el oxígeno debemos tenerlo en la etapa en frío, una vez que la levadura terminó de realizar su trabajo. En este punto muchos cerveceros hemos desarrollado una obsesión contra el oxígeno ya que en esta etapa es donde podemos generar problemas graves de los cuales ya no habrá retorno. Les propongo que hagamos un ejercicio para incentivar el sentido común: pensemos en todos los procedimientos que realizamos con nuestras cervezas una vez terminada la fermentación hasta llegar al envase final y en cuantos de ellos podemos exponer a nuestro preciado liquido al aire. Se me ocurren: transvases, dry hops, incorporación de clarificantes, purgas de levadura o lúpulo, filtrado, incorporación de dióxido de carbono o nitrógeno, agregado de frutas, envasado (barril, lata, botella, etc.).

Procedimientos y precauciones

Antes de comenzar a hablar sobre los procedimientos en los cuales debemos cuidarnos de incorporar aire quisiera marcar un punto de suma importancia. Muchas veces sucede que ponemos el foco en tratar de evitar el oxígeno que se encuentra en el aire y podemos estar teniendo un grave problema con el uso de químicos que generan reacciones oxidativas. Este es el caso del ácido peracético, el sanitizante más usado en nuestra industria por ser, seguramente, el más efectivo. El compuesto mata microorganismos por la oxidación y subsecuente ruptura de su membrana celular, mediante el radical hidroxilo (HO-). Si bien el ácido peracético en muy bajas concentraciones puede no tener un impacto significativo en la oxidación de nuestras cervezas, es importante tomar la costumbre de enjuagar el ácido peracético de cualquier superficie que valla a tener contacto con cerveza terminada y esto es una práctica generalizada en toda la industria. Según mis experiencias, si solo purgamos el sanitizante en cuestión con algún gas inerte como el CO2, las gotas de ácido peracético que pueden quedar dando vuelta en cañerías, mangueras, superficies de tanques y/o filtros terminan elevando drásticamente la cantidad de oxígeno disuelto en nuestra cerveza. Por lo general las grandes industrias del sector usan agua pura, sin contaminantes y desoxigenada para enjuagar el ácido peracético luego del procedimiento de sanitizado.

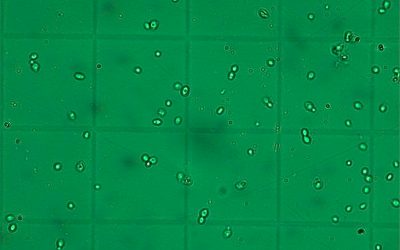

Tratar de mantener el oxígeno disuelto bajo en nuestras cervezas, sin dudas, requiere de muchos cuidados y de adoptar prácticas que vayan en ese sentido. Para poder entender que procedimientos pueden estar generando un elevado incremento del oxígeno disuelto en las fábricas de cerveza es importante tener la posibilidad de medir con un dispositivo que sea capaz de leer concentraciones realmente muy bajas (5 a 100ppb de oxígeno disuelto). Hay muchos de estos dispositivos en el mercado pero existe un gran inconveniente: son muy caros. Esto dificulta el acceso a las nano y micro cervecerías pero existen en el mercado empresas que prestan el servicio de medir el oxígeno disuelto a un precio accesible. Estas empresas tienen dispositivos portátiles y pueden tomar mediciones en las diferentes etapas de los procesos de una fábrica. Es importante medir en cada etapa desde que la cerveza termina de fermentar en el tanque fermentador hasta que llega a su envase final. Esto nos va a dar una imagen clara de en que puntos estamos incorporando más oxígeno y confirmará si nuestros procedimientos son correctos o requieren mejoras.

Tasvases y movimientos

Siempre que nos pongamos a diseñar practicas para transvasar la cerveza tenemos que pensar en cómo vamos a hacer para que ésta no tome contacto con el aire ni otros agentes oxidantes químicos. De esta forma, si vamos a mover la cerveza desde el tanque fermentador para filtrarla y llevarla a un tanque BBT (Bright Beer Tank) deberíamos enjuagar los restos de peracético (en el caso que lo usemos para sanitizar) y realizar una purga de todo el circuito desde el tanque fermentador hacia el BBT con CO2 u otro gas inerte. Muchas cervecerías instalan una Tee a la entrada del BBT y otra a la salida del fermentador por donde inyectan CO2 y liberan el gas por la otra, asegurándose de purgar toda la línea de cerveza. Otra práctica muy usada es la de evitar la limpieza alcalina en los BBT ya que la soda cáustica neutraliza el CO2, exigiéndonos que entre aire dentro del tanque. El manejo del BBT es de suma importancia ya que si quedase algo de aire en el headspace a la hora de llenarlo con cerveza, el oxígeno contenido en el aire se incorporaría en la cerveza, generando un aumento del oxígeno disuelto en nuestra cerveza. Esta es la razón por la cual se trata de evitar lavarlo a diario con soda cáustica y pasar a un esquema de inspecciones con lavados cáusticos cada cierto periodo de tiempo que dependerá del diseño sanitario del tanque y la efectividad de su sistema CIP principalmente. Cada vez que se lo abra para inspeccionar y hacer un lavado cáustico estaremos dejando de tener un espacio libre de oxígeno dentro del tanque, por ende tendremos que llenarlo con agua y vaciarlo con CO2 (u otro gas inerte) cada vez que realicemos este tipo de trabajos. Para no perder la atmósfera libre de oxígeno entre los periodos de uso del tanque lo que se hace es un esquema que consta de enjuagues, lavado ácido y sanitizado sin abrir el tanque y manteniendo siempre cierta presión positiva dentro del mismo. Por lo general se recomienda usar un limpiador ácido a base de fosfórico y nítrico.

Dry hopping, una puerta de entrada del O2

El dry hop es un punto importante donde debemos cuidarnos del oxígeno. Las fábricas de cerveza suelen hacer los dry hops en recipientes herméticos, los cuales se purgan con un gas inerte ya sea que utilicen la técnica del hop cannon, torpedo, slurry, etc. En el caso del homebrewer debemos siempre pensar que técnica de dry hop nos conviene usar dependiendo de los elementos que tengamos a nuestro alcance para minimizar la incorporación de oxígeno. Desde ya que no es aceptable abrir la tapa del fermentador los días posteriores a la finalización de la fermentación, para tirar los lúpulos dentro del mismo y volver a cerrarlo. Junto con los lúpulos estará entrado nuestro gran enemigo, el aire, y en grandes cantidades. Los homebrewers que tienen alguna válvula inferior en el fermentador podrán inyectar CO2 por esa válvula mientras abren la tapa del fermentador. En este punto hay que ser cuidadosos con la presión, no se puede abrir la tapa de un fermentador que contiene presión interna por el riesgo a lastimarse. Si al abrir la tapa logramos que fluya CO2 desde el interior del fermentador saliendo por esa abertura, entonces podremos incorporar los lúpulos reduciendo la cantidad de aire que entra ya que se generará una cortina de CO2 saliente evitando que entren grandes cantidades de aire. El que no tiene una válvula inferior puede destapar el fermentador, introducir una manguera inyectando CO2 al headspace mientras agrega los lúpulos. Todas estas son ideas muy básicas para minimizar la entrada de aire al fermentador.

Las bombas pueden ser un punto de incorporación de oxígeno disuelto cuando se usan para mover cerveza terminada. Por lo general ni los homebrewers ni las cervecerías chicas las suelen usar, pero cuando manejamos volúmenes más grandes o cierta maquinaria que requiere lograr presiones muy especificas se hace necesario usar bombas para mover cerveza terminada. En ese caso es importante chequear el buen estado de los sellos que es el lugar por donde puede entrar el aire al circuito de cerveza.

Incorporación de O2 en el filtrado

Algunas tecnologías de filtrado pueden darnos más dolores de cabeza que otras en lo referente este tema. Muchas cervecerías usan sistemas de filtración por tierra de diatomea, donde la misma se mezcla con agua (que debería estar desaireada), se agita en un recipiente mezclador en contacto con el aire para luego ser inyectada en el circuito de cerveza. En estos casos es importante tomar medidas para minimizar el ingreso de oxígeno principalmente en el contacto del mismo con el tanque mezclador de tierra diatomea. En las cervecerías más grandes se viene popularizando el uso de los separadores. Este tipo de maquinaria permite filtrar, prácticamente, la totalidad de la levadura y materia vegetal que pueda tener nuestra cerveza. Antiguamente estas maquinas tenían muchos problemas con la incorporación de oxígeno pero eso ha cambiado mucho y actualmente eso ya no es un inconveniente. Otro de los métodos de filtración más usados tanto por cervecerías como homebrewers es el filtro prensa mediante placas de celulosa. Este tipo de filtro tienen una superficie de filtración fija y, por ende, muy amplia. Esto puede ser un gran problema si tenemos aire en ese espacio pero es relativamente fácil eliminar la totalidad del aire de su interior ya que estos filtros requieren ser humedecidos con agua o sanitizante antes de su utilización. Como ya vimos anteriormente cuando llenamos un recipiente con un liquido y luego evacuamos todo ese liquido con un gas inerte nos aseguramos que nada de aire quede en su interior y esto sucede al usar filtros prensa. Por eso este tipo de filtración no incorpora oxígeno de forma considerable si hacemos un buen uso de la misma.

Una vez que llegamos con la cerveza al BBT con niveles de oxígeno disuelto bajos podemos decir que cumplimos el primer objetivo, pero todavía no es tiempo de festejar. Falta que nuestra cerveza llegue a su recipiente final (proceso de envasado) con niveles de oxígeno disuelto que nos permitan mantener un nivel de estabilidad aceptable.

Envasado

En el caso de envasar en barriles un homebrewer puede darse el lujo de llenar el barril con agua o sanitizante y vaciarlo con CO2, luego mover ese CO2 por la manguera que usemos para llenar el barril y hermetizar todo. Con eso nos aseguramos que todo el circuito de llenado del barril e incluso el barril mismo estén libres de oxígeno. La incorporación de oxígeno disuelto en ese transvase va a ser prácticamente nula. Eso sí, seamos ecológicos y recuperemos el agua. En las cervecerías es muy importante la calibración de la maquina lavadora de barriles para lograr una purga efectiva del aire previo a la presurización del barril con CO2 para su posterior llenado. En el caso de envasar en botellas o latas, el concepto más usado es el de tapar sobre espuma y aquí cumple un valor fundamental la calibración del dispositivo o máquina que usemos para llenar esos envases. Por lo general el sistema más efectivo es el del llenado a contrapresión donde previamente se purga el aire de la botella o lata. Luego se llena el envase en contrapresión, es decir, liberando el gas a una presión menor a la que tiene la linea de cerveza que entra dentro del mismo. Es de suma importancia calibrar la velocidad de ese llenado y la descompresión del envase luego del llenado para lograr el efecto de la elevación de la espuma (hongo de espuma) que permitirá desplazar el aire antes de tapar. Debemos generar la suficiente agitación para generar el nivel de espuma necesario pero sin excedernos ya que sino estaremos perdiendo producto y no lograremos llenar correctamente el envase. Si esto sucede no lograremos el volumen de cerveza mínimo y obtendremos una merma importante en la carbonatación de la cerveza.

TPO (Total packaged oxygen)

Si hablamos de cómo medir el oxígeno que tenemos dentro del envase no alcanza con la medición de oxígeno disuelto de la cerveza ya que estaremos pasando por alto el oxígeno que se encuentra en el espacio gaseoso (headspace) de nuestra lata o botella. En este caso se hace una medición del con tenido total de oxígeno en el envase llamada: TPO (Total Packaged Oxygen). Básicamente esta medición tiene como objetivo medir el total de oxígeno contenido dentro del envase para lo cual se requiere agitar el envase para poner en equilibrio los gases del headspace con los de la cerveza, esto lleva entre 3 y 5 minutos según la temperatura de la cerveza. Inmediatamente se mide el oxígeno disuelto y se hace un calculo, teniendo en cuenta la temperatura de la cerveza, el volumen de cerveza y el volumen de gas del envase, para llegar al valor de TPO.

En el mundo de las cervezas industriales se considera que un valor de oxígeno disuelto aceptable de la cerveza envasada tiene que ser menor a 50-60ppb (según la bibliografía que leas). Este valor es muy alto según mi propia experiencia y no podemos someter a una cerveza artesanal a ese tipo de exposición al oxígeno porque se verá afectado su sabor y aroma, perdiendo, en poco tiempo, la tan preciada frescura que caracteriza a una buena cerveza. También es importante destacar que la mayoría de las cervecerías industriales manejan valores muy por debajo a 50-60ppb en su envase final, en algunos casos llegando a valores de 10ppb o incluso menos. Lograr valores tan bajos es indispensable especialmente en cervezas lupuladas ya que los aceites aromáticos del lúpulo son muy sensibles a la oxidación. Pero a no bajar los brazos, es totalmente posible lograr valores cercanos a los 10-20ppb de oxígeno disuelto, simplemente requiere ser muy cuidadosos con nuestros procesos. Con esos valores tanto nuestras cervezas lupuladas como el resto brillaran por varias semanas sin verse alterada su frescura.

Artículos similares

Blend de cepas y SACC trois

Realizar mezclas de distitnas cepas de levaduras puede abrir el abanico de perfiles a posibilidades infinitas. Mariano Balbarrey nos cuenta su experiencia.

Reutilización de levaduras

Clara Bruzone nos cuenta las cosas a tener en cuenta a la hora de implementar un programa de reutilización de levaduras en una cervecería.

Visita a Russian River Brewing Company.

Russian River brewing company, la cervecería creada por Vinnie Cilurzo , pionero en IPAs de la costa oeste y uno de los grandes referentes en el movimiento craft de USA, también tiene una de las fábricas más lindas que hayamos visto.

Excelente el articulo y el podcast con Alexis. Hernan, hablaban de oximetros en la charla, ¿como ves al oximetro de Milwaukee (MW-600)? Muchas cervecerias lo usan. Tienen su costo, pero estamos hablando de 35/40mil pesos, no es algo desorbitante si lo pensamos a largo plazo y en terminos de los beneficios de tener un parametro de control del oxigeno disuelto, sobre todo previo a inocular. A mi entender es parte del instrumental de medicion que uno tiene que a puntar a tener en pos de hacer una mejor birra. Yo lo veo como una inversion, pero desconozco de las cualidades de este aparato que te comentaba. Gracias y un abrazo!

Gracias Daniel! Respecto al oximetro, tenes que ver bien el principio de medicion y para que sirve. Los mas accesibles son para medir aguas residuales, esos no sirven para mosto (tendrias que cambiar el sensor cada un par de mediciones). Saludos!

Hola Hernan te consulto, como recomendas bajar la birra desde un fermentador plástico a un barril libre de oxigeno como planteas.

Y otra cuestión que me queda duda, cuando carbonato con azucar la leva consume el O2 disuelto en la birra?

gracias!

Saludos.

Para bajar cerveza a barril, deberias presurizar levemente el FV plástico de manera que cuando salga cerveza no entre aire al tanque. Por otro lado, deberias tener una buena purga de los barriles, y un llenado parejo por la pescadora para no salpicar e incorporar o2. Saludos

Gran artículo. Algo esta pasando con las imágenes porque no se ven. Saludos!

Estamos tratando de solucionarlo, son pocos los que no las pueden ver y no sabemos bien porque! Saludos

Muy bueno!!!! Consulta: si oxigeno el mosto al trasvasar del macerador a la olla de hervor, no elimino esa oxigenación con el hervor posterior?

Sebastian, como estas? Un montón de reacciones de oxidación van a ocurrir igual, pero si es verdad que gran parte del o2 disuelto lo eliminas con el hervor, el tema es que hay compuestos que ya se oxidaron previo a que vos lo elimines! Saludos

Excelente informe !!!! En el caso de homebrewer, si utilizo ácido peracetico tanto para sanitizar fermentadores y barriles , teniendo en cuenta que es importante tomar la costumbre de enjuagar el ácido peracético de cualquier superficie que vaya a tener contacto con cerveza terminada, según se explica en este articulo; si purgamos el sanitizante con CO2, las gotas de ácido peracético que pueden quedar dando vuelta en cañerías, mangueras, superficies de tanques y/o filtros terminan elevando drásticamente la cantidad de oxígeno disuelto en nuestra cerveza. Seria mejor no purgar con CO2 ? o de que manera minimizaríamos la presencia de oxigeno disuelto ? Abrazo

Luciano! Hay varias opciones, pero si te puedo decir que a nivel homebrewer, esas gotitas en mangueras, maduradores y barrriles si te pueden afectar, y mucho. Hay varias opciones, una es enjuagar con agua caliente el peracetico (para que el agua no aporte bacterias) cosa que si te quedan unas gotitas, sean de agua y no de sanitizante. La otra es dejar escurrir bien el barril de un día para el otro y purgarlo, y la otra es usar star san, que no es oxidante como el peracetico! Saludos

Genial Hernan !!!!! Gracias, abrazoooo

Muy buen artículo!!!

Gracuas Seba! Mañana publicamos el podcast con Alexis hablando 1 hora de este tema! Saludos