Levadura feliz, cerveza feliz

Escrito por José Bini

10 abril, 2020

Hoy quería contarles nuestra experiencia con el manejo de levaduras en Bierhaus. Cómo logramos tener fermentaciones saludables y rápidas, hacer cervezas muy consistentes y también ahorrar unos cuantos pesos en levaduras ajustando un poco los procesos y la planificación. Para nosotros, fermentaciones saludables y rápidas son aquellas que en 72hs están atenuadas en un 90-95%, con pH en rango según estilo, sin off flavors, y con viabilidad mayor a 95%.

Para ponerlos en contexto, en Bierhaus tenemos fermentadores de inoxidable de entre 1.000 y 12.000 litros. Un brewhouse de 1.500 litros y otro de 3.000 que estamos poniendo a punto. Usamos 4 cepas de levaduras actualmente: La US05, la WLP007, WY12/17 y la SW34/70. Elaboramos 12 estilos fijos y entre 2 y 6 rotativos. Y por supuesto, un laboratorio donde Oksana, nuestra responsable de laboratorio, se encarga de elegir y mimar a nuestras levaduras.

Para nosotros, fermentaciones saludables y rápidas son aquellas que en 72hs están atenuadas en un 90-95%, con pH en rango según estilo, sin off flavors, y con viabilidad mayor a 95%.

Hasta hace un año y medio no pasábamos de las 10 reutilizaciones porque era la zona de riesgo, donde creíamos que podía peligrar la salud de nuestras levaduras y por tanto la calidad de nuestras birras.

El paso lo tuvimos que dar cuando hubo un problema en la importación de una leva que pedimos y no llegó y teníamos que esperar 3 meses para el nuevo embarque. Era la 12/17 de Wyeast, una cepa tipo West Coast IPA, que estábamos usando y ya nos estaba dando buenos resultados: 2 medallas de plata en Doble IPA en Copa América y South Beer Cup 2018, además de darnos un perfil lupulado mucho más pronunciado. ¡Así que no queríamos perderla! Tomamos la decisión y nos animamos a seguir usándola a pesar de sus 12 reutilizaciones, hasta que llegara la nueva leva.

Al principio nos dio un poco de miedo, pero cuando empezamos a seguir la cepa con detenimiento y ver los buenos resultados nos fuimos convenciendo de que era posible lograrlo con otras cepas también.

Hay una realidad, y es que existen muchas cervecerías tradicionales en Escocia e Inglaterra que utilizan la misma cepa desde hace décadas, así que ¡por qué no intentar lograrlo por un par de meses!

Al pasar los 3 meses con excelentes resultados decidimos dar de baja el pedido y seguir con nuestra cepa original. Y también extender los ciclos de todas las otras levaduras. Los meses siguieron pasando y los resultados se mantenían. Levas saludables, fermentaciones rápidas y limpias y birra consistente.

Hoy en día todas nuestras levaduras están entre las 30 y 78 reutilizaciones. Hace más de 6 meses que no compramos levadura nueva (salvo las que usamos como nutrientes o para hacer pruebas de nuevas levaduras).

Para lograrlo nos basamos en 3 ejes igualmente importantes, no porque estén en ese orden uno deja de ser más importante que el otro. Si uno no se ejecuta de manera correcta es imposible llegar a buen puerto.

- Planificación

- Higiene

- Nutrientes

Planificación

- Planificamos todas las cocciones para que al momento de inocular la levadura esta sea cosechada directamente del cono de un fermentador (FV) y que esté entre el día 4 y 8 de fermentación. De esta manera, la levadura está al final de la fase exponencial de crecimiento, todavía muy activa en “caliente” a unos 14-20°C, según el estilo.

Para ello tenemos que planificar al menos con 10-15 días de anticipación las cocciones. Tenemos la suerte de tener muchos fermentadores y elaborar muchos estilos, pero eso también puede jugarnos en contra. Hacemos lo posible para cosechar siempre en caliente y sin dry hop. En casos extremos y para no perder una cepa tuvimos que cosecharla con cerveza en frío o con el dryhop ya realizado.

Usamos el Brewplanner para ayudar a visualizar todas las cocciones:

- Cada cocción tiene asignada una levadura de un fermentador. Por el ejemplo, el lunes se cocina una SCO en el FV104 y se cosecha levadura WLP007 de otra SCO del FV07. El martes se cocina Amber Lager en el FV09 y se cosecha 34/70 de una Pilsen en el FV04. Así sucesivamente toda la semana.

Muchas veces tenemos que atrasar dry hops, o adelantar o atrasar cocciones según el estado de la levadura. Pero todo este esfuerzo vale la pena.

Planificar las cocciones para cosechar dentro de esta ventana tiene varias ventajas:

- Al estar en “caliente” la levadura está todavía activa y no entró en período de dormancia; está lista para volver a la cancha.

- Al no tener el lúpulo mezclado con la levadura es más fácil hacer el muestro, el conteo y el cálculo de vitalidad.

- Al ir de “cono a cono” minimizamos el manipuleo. La levadura sale de tanque al arturito y del arturito al mosto, todo en muy pocas horas y, de esta forma, minimizamos la probabilidad de contaminación.

El procedimiento de cosecha e inoculación es el siguiente:

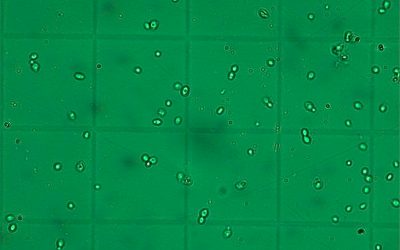

- Sacamos una muestra de levadura del FV que tiene la cepa con la que se va a fermentar (a veces sacamos de más de un FV para poder elegir la que está en mejor estado).

- Luego hacemos un conteo y un análisis de viabilidad (cuantas levaduras están vivas). Por ahora no hacemos tests de vitalidad. Generalmente nos movemos en rangos entre 95% y 99%, aunque en algunos casos, cuando la levadura lleva algunos días en frío, puede bajar hasta un 85%.

- Después calculamos cuanto inóculo se va a usar. Esto depende de la cantidad de litros de mosto frío, la densidad en grados Plato y dosis de levadura (entre 0,25 a 1 millón de levaduras por ml).

- Extraemos esa cantidad de levadura del FV. Lo hacemos con un barril de cerveza modificado, con ruedas, válvulas de entrada y salida, válvulas de seguridad y un manómetro.

- Esa levadura es después inoculada en línea durante el enfriado del 1er mosto. Inoculamos toda la levadura que vamos a necesitar en el día independientemente de si hacemos cocción simple o cuádruple.

- En todas las cocciones oxigenamos el mosto con aproximadamente 8-12 ppm de O2.

Higiene

- La limpieza y sanitización es la parte menos glamorosa de hacer cerveza, pero es más del 50% del trabajo. Es determinante ejecutarla de manera eficaz si trabajamos dentro de la escuela “Post Pasteur” o “Fermentación Limpia”, es decir, con una cepa única de levadura y sin otros microorganismos.

Dentro de esta escuela decimos que una cerveza está contaminada cuando cualquier otro microorganismo que no sea la cepa específica de levadura que inoculamos entra en el mosto. Puede o no expresar “off flavors”, pero una vez adentro, es muy difícil de eliminar. El peligro recae en que la contaminación puede expresarse sensorialmente luego de una segunda o tercera reutilización.

Existen varios productos químicos y ciclos de limpieza y sanitización que se adaptan a cada fábrica. Ya sea soda cáustica para la limpieza y ácido peracético para la sanitización. Sean cuales fueran, lo importante es que se hagan siempre bien. No tiene que ser eficiente ni automático, sino eficaz. Hago énfasis en esto porque el sistema de limpieza varía mucho en cada cervecería y no hay una solución única al tema.

Queremos destacar dos aspectos fundamentales: primero se limpia y después se sanitiza.

Limpieza: implica sacar la suciedad gruesa o visible de los fermentadores o maduradores (BBT). Puede ser con soda cáustica a 70°C o con ácido nítrico en caso de los BBT con sistema CIP. Antes o después se desarman las piezas móviles del fermentador: sacamuestras, válvulas, manómetros, puertas, y se lavan a mano. Luego se enjuagan con agua y se colocan de nuevo.

Sanitización: el objetivo es minimizar en varios órdenes de magnitud todas las colonias de bacterias, levaduras u otros microorganismos. Una vez que ya todo el fermentador o BBT está limpio. Esto en general se hace con una solución de ácido peracético al 0,1% durante 45 minutos. Luego se escurre sin enjuagar.

A final del proceso, tanto el tanque como las mangueras, como el ENFRIADOR DE PLACAS tienen que estar con una carga bacteriana casi nula.

Nutrientes

- Vamos a hablar de los nutrientes que podemos manejar y no dependen de la malta como los FAN (Nitrógeno libre). Para la levadura el calcio es un micronutriente, así que lo dejamos de lado porque es tan necesario durante el macerado y hervor que ¡nadie se olvida del calcio!En cambio, el zinc y el magnesio muchas veces quedan en un segundo plano…

El magnesio es un macronutriente y en general queda olvidado. Es esencial para la división celular y el crecimiento de las levaduras, es requerido durante la glicólisis y mantiene la estabilidad estructural de las levaduras. Queda en el olvido porque se supone que con los niveles que hay en el agua normalmente de 5ppm ya es “suficiente” para la fermentación.

Pero en nuestra experiencia agregarle magnesio hasta llegar al menos a 15ppm nos dio muy buenos resultados. La adición de sales durante la cocción la hacemos en dos tandas. La primera en el macerado, donde tiene mayor relevancia el calcio. Y la segunda en la olla de hervor, donde queremos que le llegue a la levadura una suficiente cantidad de magnesio. Así que el MgSO4 lo mandamos ahí.

El zinc es un micronutriente, pero es también fundamental. Graeme Walker, nuestro profesor de microbiología en Siebel, nos hacía un chiste con moraleja; antes de ir al bar por unas birras él nos recomendaba ser Graeme positivos (Graeme y Gram se pronuncian igual en inglés). ¿Qué significa ser Graeme positivos? Tomar 25mg de zinc antes de tomar cerveza y de esta manera minimizar la resaca. ¿Por qué? Por qué el zinc se une a la enzima alcohol deshidrogenasa para convertir el alcohol en acetaldehído y de ahí sigue camino a piruvato y finalmente a glucosa. El hígado hace el camino inverso a la fermentación. O sea que, si nuestro hígado necesita zinc para hacer el camino inverso, las levaduras necesitan zinc para hacer el camino directo de la fermentación, obviamente. Esto es solo a modo de moraleja para no olvidarse de agregar zinc durante la cocción. Además de ser fundamental en la fermentación misma el zinc es necesario para estabilizar la membrana celular. ¿cuánto zinc tenemos que agregar?

Para medir cuánto zinc llegaba al fermentador, hicimos un par de experimentos:

Hicimos 3 cocciones de la misma receta de Golden Ale.

La primera fue sin ninguna adición de zinc, a la segunda la agregamos 2g/hl de levadura US05 seca al inicio del Whirlpool y a la tercera le agregamos 0,5g/10hl sulfato de zinc al inicio del Whirlpool.

Sacamos muestras en línea a medida que se iba enfriando el mosto y las mandamos a analizar a un laboratorio.

La primera muestra nos dio zinc por debajo de 0,05mg/l. Lo que está por debajo de los valores recomendados.

La segunda y la tercera nos dio prácticamente la misma cantidad de zinc en el mosto: 0.13mg/l, apenas por encima de los valores recomendados.

Claro está que el sulfato de zinc solamente proporciona zinc… en cambio la levadura seca además del zinc proporciona muchos otros micronutrientes. Esto se debe a que cuando agregamos levadura seca al Whirlpool estamos haciendo una deconstrucción de levaduras para formar otras nuevas.

Si bien existen varios tipos de nutrientes de Fermentis y Lallemand nosotros quisimos usar insumos que tenemos a mano todos los días.

Fue un experimento caro porque los análisis son muy costosos, pero creemos que valió la pena. Es importante no extrapolar estos resultados a sus cervecerías porque la cantidad de zinc al fermentador depende de muchas variables que son propias de cada cervecería: el tiempo y velocidad del Whirlpool, la geometría de Whirlpool, la receta, etc.

En general, manejamos el siguiente régimen de nutrientes:

Levadura R0 a R4 va solo con solución de sulfato de zinc en Whirlpool. R5 va con levadura seca. R6 a R9 con sulfato de Zinc y R10 con levadura seca. Y así sucesivamente. Si vemos que alguna fermentación está un poco lenta, le agregamos levaduras secas en Whirlpool a la siguiente cocción.

A lo largo de este camino, hicimos una colaboración con el IPATEC. El objetivo era analizar detalladamente 50 reutilizaciones de una cepa pura. Luego buscar posibles mutaciones que cambien el perfil sensorial de la cerveza. Para nosotros, es interesante saber si luego de X generaciones la cepa se adapta a nuestros procesos y recetas y tenemos una cepa propia. Para el IPATEC, entender los mecanismos de mutación. Los resultados estarán a fin de 2020.

En la última Copa Indie ganamos medalla de Oro con nuestra Magnus Hop y medalla de Plata con nuestra Super Star, ambas con levadura con más de 70 ciclos de reutilización.

Artículos similares

Blend de cepas y SACC trois

Realizar mezclas de distitnas cepas de levaduras puede abrir el abanico de perfiles a posibilidades infinitas. Mariano Balbarrey nos cuenta su experiencia.

Reutilización de levaduras

Clara Bruzone nos cuenta las cosas a tener en cuenta a la hora de implementar un programa de reutilización de levaduras en una cervecería.

Visita a Russian River Brewing Company.

Russian River brewing company, la cervecería creada por Vinnie Cilurzo , pionero en IPAs de la costa oeste y uno de los grandes referentes en el movimiento craft de USA, también tiene una de las fábricas más lindas que hayamos visto.

Buenas! Está muy buena la idea de aportar micronutrientes con levadura seca en vez de usar un servomyces (o similar). Nosotros usamos ZnSO4.7H2O para dar Zn, pero en una concentración mayor que la que dice acá.

Te quería consultar si uds ponen 0.5 g/10 hL (0.5 ppm) de la sal completa, o calculan la cantidad de sal completa para que el Zn quede en 0.5 ppm

Gracias!

Saludos!

Santiago, las sales deberían estar calculadas para que te aporte el zn que vos quieras contemplando la hidratación de tu sal. Igual, como dice Jose en el podcast, nunca sabes cuanto solubilizas sobre eso que calculaste, así que si queres estar seguro tenes que terminar haciendo un análisis.

Excelente José!

Muy importante lo del magnesio. Como decís, generalmente nadie le da importancia porque en teoría con lo que trae el agua alcanza, pero si se mide en el laboratorio es uno de los iones más fluctuantes en las lecturas del día a día, sobre todo en CABA, donde la mineralización es muy baja. Es normal tener lecturas de 2 o 3 ppm. Un par de cocciones seguidas con esos valores y chau división celular. 5ppm por las dudas nunca están de más.

Lo que me sorprende es que 20g de levadura seca equivalgan en cantidad de Zn a 500mg de sulfato de cinc (supongo que heptahidrato). Si no me falla la cuenta, me da que tiene un 0.6% de peso seco de Zn (2g de levadura/hL terminan en 0.125 ppm de Zn) y me parece mucho. Evidentemente Fermentis le debe mandar un buen bombardeo de cinc antes de mandarlas a secar.

Gracias por el artículo, es muy valioso.

Saludos!

Como te banco copernico … esperamos tu aporte en B1RR4!!! Según tengo entendido, tanto para hacer Servomyces como Spring Ferm, hacen una propagación de levas en un medio agresivamente rico en nutrientes, de todo tipo. Cosa que cuando tengan el extracto seco de ese barro, tengan la mayor cantidad de nutrientes en el menor peso posible, o algo asi, es lo que recuerdo de una charla con Cerdan. Saludos

Muy buen Artículo Jose!!!

Esperamos más!

Gracias Hernán y Marcos por este espacio!

Saludos!

Gracias por los comentarios! Saludos

Una consulta respecto a la oxigenación del mosto. Al hacer la oxigenación en línea, hay algún cálculo empírico o método como para llegar a resultados aproximados a la concentración de 8-12 ppm que se menciona? Lo consulto porque no siempre se dispone de un medidor de oxígeno disuelto, o la mayoría no lo tiene por lo general.

Saludos!

Imposible. Lo que podes hacer es tomar decisiones en base a tu curva de fermentación, y corregir a “ojimetro” de acuerdo a tus resultados. Si tenes criterio y constancia, podes andar bastante cerca, pero es mas largo y requiere mas conocimiento. Saludos

Buenas! Me quedo una duda con los últimos 3 párrafos. Con R0, R1, …, Rn, Se refiere a R levadura y en número de reutilización?

De ser así, como es que las primeras 5 tandas de levadura solo lleva el sulfato de zinc, la R5 va con levadura seca, la R6 a 9 solo sulfato de zinc nuevamente, y la 10 solo leva seca. Que lógica guarda ese patrón de utlizacion?

Muchas gracias

David, como va? Si, RXX se refiere al numero de reutilizacion de esa cepa. Te respondo en nombre de Jose a tu segunda pregunta, si queres mas info lo podes contactar a el por las redes: “Suponemos que a la medida que vamos reutilizando vamos perdiendo micro nutrientes, y por eso cada 5 ciclos agregamos levaduras secas como aporte extra”. Saludos!

Muchisimas gracias Hernán.

Dnd! Saludos!